-

闘うトップ2014年3月号

デジタルと熟練職人の直感を融合 精密加工で次世代製造業の最先端をゆく(株式会社入曽精密・社長 斉藤清和氏)

3次元デジタル機器に未来の製造業の姿を求めて

3次元デジタル機器に未来の製造業の姿を求めて

入社して3年後、父が今度は数値制御のNC工作機械を導入します。この機械を見たとき、体の中をイナズマが走りました。図体が大きかったこともありましたけど、スケールで計ってマジックで印をつけて動かすそれまでのアナログ機械とは別の次元のものだと感じた。モノづくりがこれから新しい時代に入っていくことを確信した瞬間でもありました。

実はそのころまで、会社を離れて別の道を歩むことも頭の片隅にありました。でも以後はモノづくりから離れられなくなった。この機械を使って、日本全国から仕事の依頼がくるような日本一の加工屋になってやろうと心に誓いました。思うだけなら勝手ですからね(笑)。いまにすればよく続いたなと思いますけど、毎朝6時からそれこそ日付が変わる時間まで、機械の前にいました。

◇ ◇ ◇

もともと数学が得意だった斉藤社長は、すぐさま数値制御のNC工作機械を手に入れる。それを駆使して、他社が断わるような難しい金属加工を難なくこなしていった。そのなかにはF1のエンジン部品や人工衛星の部品もあった。詳細かつ完璧な設計図を持ち込まれるほど、意欲が湧(わ)いたという。付加価値の高い加工だけに、収益もそれなりに上げることができ、新たな投資も可能になった。

2次元のCAD/CAMは他社に先駆けて導入した。CAD/CAMとは、コンピュータ支援による設計・製造のことで、CADを使えば人間の手では難しい図面もたやすく描ける。CAMはCADで描いた図面を工作機械用にプログラムするためのものだ。

90年ごろには3次元のCAD/CAMが登場し、金型製作などに用いられていたが「まだ開発途上で自由度が少ない」ことから導入を見送っていた。これなら使えそうだと思えるレベルになったのは98年ごろのことだ。次世代のモノづくりはここから始まると考えた斉藤社長は、以降、3次元デジタル機器を使ったモノづくりに向け社内体制を整えていく。

◇ ◇ ◇

最初に導入したのが3次元CAD/CAMにも対応可能な五軸構造の横型マシニングセンタ(以下、MC)とデータサーバでした。MCは様々な工具を自動着脱しながら切削などの加工を自動で行なう機械です。当社は製造業ですから、実際に切削加工を行なう機械に使い慣れてから3次元CAD/CAMを入れるのが筋だと考えたのです。CAD/CAMはつくるための司令塔に過ぎません。どんなにすごい作戦を立てても現場の兵隊が実行できなければ意味はないんです。

当時、3次元CAD/CAMは扱いが難しく、データどおりにモノがつくれないといわれていました。私はその原因はCAD/CAMではなく、工作機械にあると思っていた。3次元CAD/CAMでつくられるデータは大きく、それを受けるだけのキャパシティを機械がもたなかったのです。では、どうすれば機械のキャパシティを上げることができるのか。

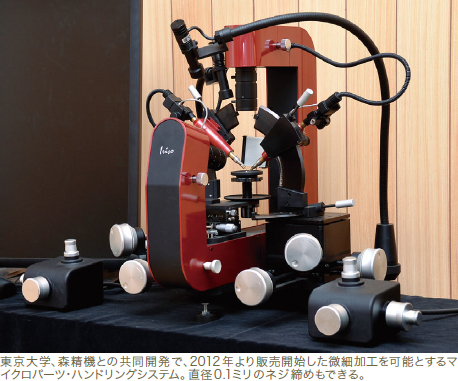

1年かけて探し出したのが、ファナックが開発したばかりのデータサーバでした。その容量は、いままで大きいと思っていた2次元CAD/CAMのデータがごま粒ほどに感じられるくらい。そのデータサーバを購入し、MCメーカーの森精機に頼み込んで特注で搭載してもらった。合わせて3,000万円以上の投資になりました。両社とも、こんなちっぽけな町工場が何に使うのかと不思議がっていましたね。

この横型MCを1年ほどで使いこなせるようになって、満を持して3次元CAD/CAMを導入しました。MCは通常の仕事にも使えますが、こちらは私が使えなければ埃(ほこり)をかむるだけになる。1,000万円近くする機械でしたから、もう必死で分厚いマニュアルに取り組みました。ベンダーからは使えるようになるまで1年半はかかると言われていたのですけど、2か月くらいで試作ができるようになりました。機械は道具ですから、もつだけでなく使いこなせるようになることが肝心なのですね。

その過程で浮かんだ発想が、MCを端末として使うというものでした。これまでのようにMC1台ごとに専用のコンピュータを設置するのではなく、コンピュータ室を設けて、そこにMCを端末として複数台接続すれば、1つのデータで同時に作業ができるのではないかと思ったのです。

その過程で浮かんだ発想が、MCを端末として使うというものでした。これまでのようにMC1台ごとに専用のコンピュータを設置するのではなく、コンピュータ室を設けて、そこにMCを端末として複数台接続すれば、1つのデータで同時に作業ができるのではないかと思ったのです。

現在、当社の工場はその発想にもとづいたシステムで稼動しています。これをミニマムグリッドコントロール・マニュファクチュアリングシステム、略して「MC造形システム」と名付けました。これによって2006年に「日経ものづくり大賞」を受賞しています。