-

キラリと光るスモールカンパニー2013年7月号

光造形の草分けとして鋳造にも取り組みメイドインジャパンの底力を世界に発信(株式会社ジェイ・エム・シー・社長 渡邊大知氏)

光造形と非鉄鋳造で試作・小ロット生産に対応

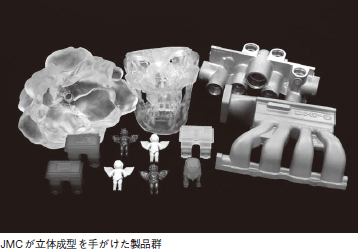

JMCは、2000年に光造形機を導入して、本格的に造形サービスを始めた。光造形機は、紫外線を照射すると硬化する特殊な樹脂を使い、紫外線レーザーを当てながら1層ずつ硬化させる。そうして積層していくことで造形する。

JMCは、2000年に光造形機を導入して、本格的に造形サービスを始めた。光造形機は、紫外線を照射すると硬化する特殊な樹脂を使い、紫外線レーザーを当てながら1層ずつ硬化させる。そうして積層していくことで造形する。

複雑な形状や滑らかな曲線などを短時間でつくれるメリットがある反面、樹脂単価が高いため大きなサイズではコストも時間もかかる。精度は100ミリに対して±0.15ミリ程度と、マイクロメートル(0.001ミリ)単位で精度を求められる精密切削加工にはかなわない。

したがって、大量生産を前提とした精密な試作品づくりには不向きで、ラフスケッチやポンチ絵から形を起こしたり、最終製品の形状や部品の組み合わせ状態の確認、あるいは少量多品種の工業生産用に用いられる。

3Dプリンターも同様のメリット・デメリットがあり、光造形のように紫外線レーザーで樹脂を積層する方式やプリンターヘッドから樹脂やノリを吐出し、紫外線ランプで硬化させるインクジェット方式などがある。

JMCはアルミニウムやマグネシウムなど非鉄金属の鋳造も手がけている。木材や樹脂で精密な木型を削り出し、そこから砂型を作製する精密砂型試作鋳造を得意とし、1個からの小ロットに対応する。

鋳物というと古いイメージだが、渡邊社長は「自動車や産業機器業界では非鉄鋳造へのニーズが高い。鋳造はこれから面白くなります」と言う。

JMCでは光造形と鋳造を合体させた「Q-TAC(光造形焼失鋳造法)」という技術を3年かけて開発、特許を出願している。これは、光造形でつくったモデルを木型の代わりにして砂型に埋め、高温で燃焼させてから金属を流し込む工法だ。木型作成が不要になるので、納期を短縮することができる。